轧辊的失效主要是剥落, 但是剥落不是突然发生的, 首先要寻找微裂纹的起源, 一种是起源于表面裂纹的剥落, 另一种是起源于内部缺陷的剥落。

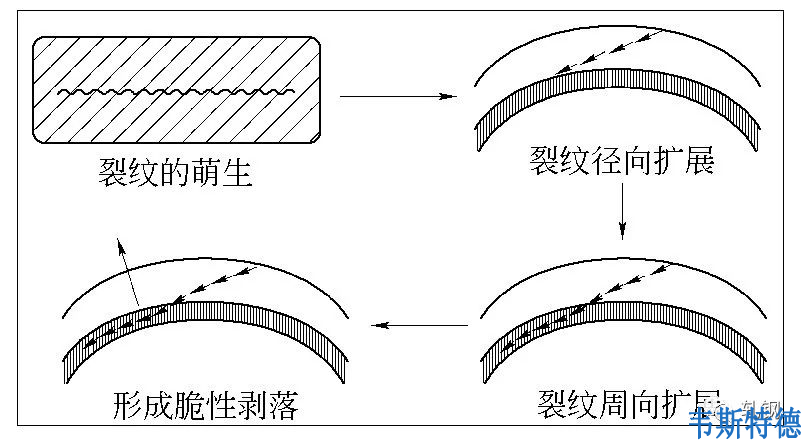

随着轧辊制造技术的进步, 起源于内部缺陷的剥落已很少见。而此次爆辊裂纹的起源位置与起源于表面裂纹的剥落现象非常类似。表面裂纹引发剥落主要经历4个阶段, 首先由于轧辊表面或亚表层有裂纹存在, 在交变载荷的作用下, 裂纹向淬硬层的内部延伸至淬硬层与基体结合部位, 随后沿结合层扩展, 即裂纹亚稳扩展, 最后裂纹失稳扩展而导致大面积脆性剥落, 即爆辊。剥落源点有明显的裂纹发展痕迹, 呈波浪形状, 层层叠加, 向与轧辊转动的相反方向发展, 呈扇形放射状向周围扩展, 见图2。

图2 裂纹形成及扩展过程

图2 裂纹形成及扩展过程

微观上分析, 裂纹源附近和拇指甲纹路两侧区域的带状断裂面上发生晶间断裂, 带状断裂面的其他部位及最后断裂面的断裂形式为穿晶断裂。当带状裂纹绕轧辊1~2周后, 可能由于径向残余拉应力作用而发生灾难性的剥落事故。

由上述分析可知:裂纹的产生是造成轧辊剥落、爆辊的主要原因。因此, 在轧辊的使用、磨削、管理等方面需采取如下措施:

(1) 正确磨削轧辊, 每次磨削后的轧辊必须保证表面的疲劳层完全消除, 同时保证所需表面质量与粗糙度要求;对磨好的轧辊加强检测, 尤其是裂纹辊的磨削, 必须检测无裂纹后才可以使用。

(2) 制定合理的换辊制度, 避免轧辊超期使用, 同时保证下机后的轧辊必须放置一定时间, 使轧辊有足够的时间消除应力。

(3) 采取上机轧辊的确认制度。磨削好的轧辊在装辊时必须确认质量, 如发现异常, 则退回磨辊间重新进行磨削;装配好的轧辊在上机前必须确认, 有问题的轧辊不得上机使用。

(4) 操作人员应选择合适的轧制力、张力和压下量, 使整个轧钢过程稳定, 避免轧制事故的发生。

(5) 由专人管理轧辊, 并建立轧辊台帐, 对有问题的轧辊持续跟踪。

文章来源:冷轧电气控制